Aj keď je kontaktný hrot iba jednou súčasťou oveľa väčšieho systému, v robotických aj poloautomatických pištoľách na zváranie plynom a kovovým oblúkom (GMAW) hrá rozhodujúcu úlohu pri poskytovaní kvalitnej kvality zvaru. Môže sa tiež merateľne podieľať na produktivite a ziskovosti vašej zváracej operácie – prestoje kvôli nadmernej zmene môžu mať nepriaznivý vplyv na priepustnosť a náklady na prácu a zásoby.

Hlavnou funkciou kontaktného hrotu je vedenie zváracieho drôtu a prenos zváracieho prúdu na drôt pri jeho prechode cez otvor. Cieľom je plynulé podávanie drôtu cez kontaktný hrot pri zachovaní maximálneho kontaktu. Aby ste dosiahli čo najlepšie výsledky, je dôležité použiť správnu veľkosť kontaktného hrotu — alebo vnútorný priemer (ID) — pre danú aplikáciu. Zvárací drôt a proces zvárania ovplyvňujú výber (obrázok 1).

Vplyv zváracieho drôtu na veľkosť kontaktného hrotu

Tri charakteristiky zváracieho drôtu priamo ovplyvňujú výber kontaktného hrotu pre konkrétnu aplikáciu:

▪ Typ drôtu

▪ Odliatok drôtu

▪ Kvalita drôtu

Typ —Výrobcovia kontaktných hrotov zvyčajne odporúčajú kontaktné hroty štandardnej (predvolenej) veľkosti pre zodpovedajúce drôty, ako napríklad kontaktný hrot xxx-xx-45 pre 0,045-palcový drôt. V niektorých prípadoch však môže byť výhodné buď poddimenzovať alebo predimenzovať kontaktný hrot vzhľadom na priemer drôtu.

Štandardné tolerancie zváracích drôtov sa líšia podľa typu. Napríklad kód 5.18 American Welding Society (AWS) povoľuje ± 0,001 palca. tolerancia pre 0,045 palca. plné drôty a ± 0,002-in. tolerancia pre 0,045 palca. rúrkové drôty. Rúrkové a hliníkové drôty, ktoré sú mäkké, fungujú najlepšie so štandardnými alebo nadrozmernými kontaktnými hrotmi, ktoré im umožňujú prejsť s minimálnou podávacou silou a bez vybočenia alebo zalomenia vo vnútri podávača alebo zváracej pištole.

Pevné drôty sú naopak oveľa tuhšie, čo znamená menej problémov s podávaním, čo umožňuje ich spárovanie s poddimenzovanými kontaktnými hrotmi.

Obsadenie —Príčina predimenzovania a poddimenzovania kontaktného hrotu sa týka nielen typu drôtu, ale aj jeho odliatku a špirály. Odliatok sa vzťahuje na priemer drôtenej slučky, keď bola z obalu vydaná dĺžka drôtu a umiestnená na rovný povrch - v podstate zakrivenie drôtu. Typický prah pre odliatok je 40 až 45 palcov; ak je odliatok drôtu menší, nepoužívajte poddimenzovaný kontaktný hrot.

Špirála sa vzťahuje na to, o koľko drôt stúpa nahor z tohto plochého povrchu a na žiadnom mieste by nemala byť väčšia ako 1 palec.

AWS stanovuje požiadavky na odlievanie drôtu a špirálu ako kontrolu kvality, aby sa zabezpečilo, že dostupné posuvy drôtu budú viesť k dobrému výkonu zvárania.

Približný spôsob, ako získať objemové číslo liateho drôtu, je podľa veľkosti balenia. Drôt zabalený vo veľkých baleniach, ako je bubon alebo kotúč, si môže zachovať väčší odliatok alebo rovnejší obrys ako drôt zabalený v cievke alebo zvitku.

"Priamy drôt" je bežným predajným miestom pre voľne balené drôty, pretože je jednoduchšie podávať rovný drôt ako zakrivený drôt. Niektorí výrobcovia tiež skrúcajú drôt pri balení do bubna, čo vedie k tomu, že drôt vytvára sínusovú vlnu namiesto slučky, keď sa vydáva z obalu. Tieto drôty majú veľmi veľký odliatok (100 palcov alebo viac) a možno ich spárovať s poddimenzovanými kontaktnými hrotmi.

Drôt napájaný z menšej cievky však zvykne mať výraznejší odliatok – približne 30 palcov. alebo menší priemer – a zvyčajne vyžaduje štandardnú alebo väčšiu veľkosť kontaktného hrotu, aby sa zabezpečili vhodné charakteristiky podávania.

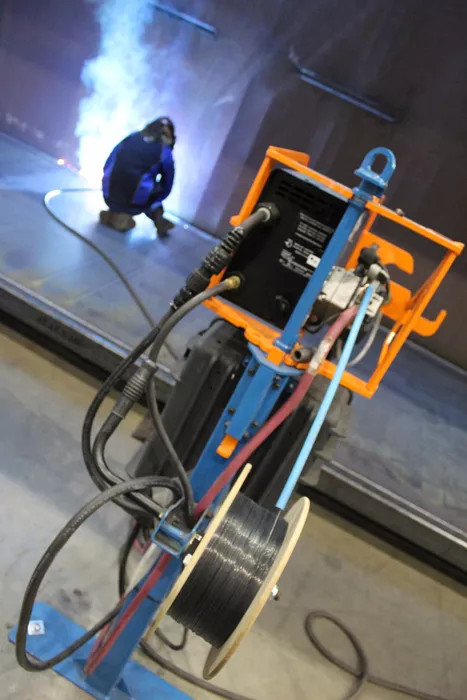

Obrázok 1

Pre dosiahnutie najlepších výsledkov zvárania je dôležité mať správnu veľkosť kontaktného hrotu pre danú aplikáciu. Zvárací drôt a proces zvárania ovplyvňujú výber.

kvalita-Kvalita drôtu tiež ovplyvňuje výber kontaktného hrotu. Zlepšenie kontroly kvality spôsobilo, že vonkajší priemer (OD) zváracích drôtov je presnejší ako v minulých rokoch, takže sa posúvajú plynulejšie. Vysokokvalitný plný drôt napríklad ponúka konzistentný priemer a odliatok, ako aj rovnomerný medený povlak na povrchu; tento drôt môže byť použitý v spojení s kontaktným hrotom, ktorý má menší vnútorný priemer, pretože sú menšie obavy z vybočenia alebo zalomenia drôtu. Vysokokvalitný rúrkový drôt ponúka rovnaké výhody spolu s hladkými a bezpečnými švami, ktoré zabraňujú otvoreniu drôtu počas podávania.

Nekvalitný drôt, ktorý nie je vyrobený podľa prísnych noriem, môže byť náchylný na zlé podávanie drôtu a nepravidelný oblúk. Poddimenzované kontaktné hroty sa neodporúčajú používať s drôtmi, ktoré majú veľké odchýlky OD.

Ako preventívne opatrenie, vždy keď prejdete na iný typ alebo značku drôtu, je dôležité prehodnotiť veľkosť kontaktného hrotu, aby ste sa uistili, že dosiahnete požadované výsledky.

Vplyv procesu zvárania

V posledných rokoch zmeny vo výrobe a spracovateľskom priemysle spôsobili zmeny v procese zvárania, ako aj veľkosti kontaktného hrotu, ktorý sa má použiť. Napríklad v automobilovom priemysle, kde výrobcovia OEM používajú tenšie (a pevnejšie) materiály na zníženie hmotnosti vozidla a zlepšenie palivovej účinnosti, výrobcovia často používajú zdroje energie s pokročilými priebehmi, ako je pulzný alebo modifikovaný skrat. Tieto pokročilé tvary vĺn pomáhajú znižovať rozstrekovanie a zvyšujú rýchlosť zvárania. Tento typ zvárania, ktorý sa zvyčajne používa v aplikáciách robotického zvárania, je menej tolerantný k odchýlkam v procese a vyžaduje kontaktné hroty, ktoré dokážu presne a spoľahlivo dodať tvar vlny na zvárací drôt.

V typickom pulznom zváracom procese s použitím 0,045-in. pevným drôtom, špičkový prúd môže byť väčší ako 550 ampérov a aktuálna rýchlosť nábehu môže byť väčšia než 1 ´106 ampér/s. Výsledkom je, že rozhranie kontaktných hrotov a vodičov funguje ako spínač s frekvenciou impulzov, ktorá je 150 až 200 Hz.

Životnosť kontaktného hrotu pri pulznom zváraní je zvyčajne zlomkom životnosti pri GMAW alebo zváraní konštantným napätím (CV). Odporúča sa vybrať kontaktný hrot s o niečo menším ID pre používaný drôt, aby sa zabezpečilo, že odpor rozhrania hrot/drôt je dostatočne nízky, aby nevznikal drastický oblúk. Napríklad plný drôt s priemerom 0,045 palca by sa dobre zhodoval s kontaktným hrotom s ID 0,049 až 0,050 palca.

Aplikácie manuálneho alebo poloautomatického zvárania vyžadujú rôzne úvahy, pokiaľ ide o výber správnej veľkosti kontaktnej špičky. Poloautomatické zváracie pištole sú zvyčajne oveľa dlhšie a majú komplikovanejšie obrysy ako robotické pištole. Často dochádza aj k väčšiemu prehnutiu hrdla, čo umožňuje operátorovi zvárania pohodlný prístup k zvarovému spoju. Hrdlo s veľkým uhlom ohybu vytvára pevnejší odliatok na drôte, keď je vedený. Preto je dobré zvoliť kontaktný hrot s o niečo väčším ID, aby sa umožnilo plynulé podávanie drôtu. Toto je vlastne tradičná klasifikácia veľkostí kontaktných hrotov. Väčšina výrobcov zváracích pištolí nastavuje svoju predvolenú veľkosť kontaktného hrotu podľa poloautomatickej aplikácie. Napríklad 0,045 palca. priemer plného drôtu by sa zhodoval s kontaktným hrotom s ID 0,052 až 0,055 palca.

Dôsledky nesprávnej veľkosti kontaktného hrotu

Nesprávna veľkosť kontaktného hrotu, či už je príliš veľká alebo príliš malá pre typ, odliatok a kvalitu použitého drôtu, môže spôsobiť nepravidelné podávanie drôtu alebo slabý výkon oblúka. Konkrétnejšie, kontaktné hroty s príliš malým ID môžu spôsobiť zaseknutie drôtu vo vnútri otvoru, čo vedie k spätnému vyhoreniu (obrázok 2). Môže tiež spôsobiť hniezdenie vtákov, čo je spleť drôtu v hnacích kotúčoch podávača drôtu.

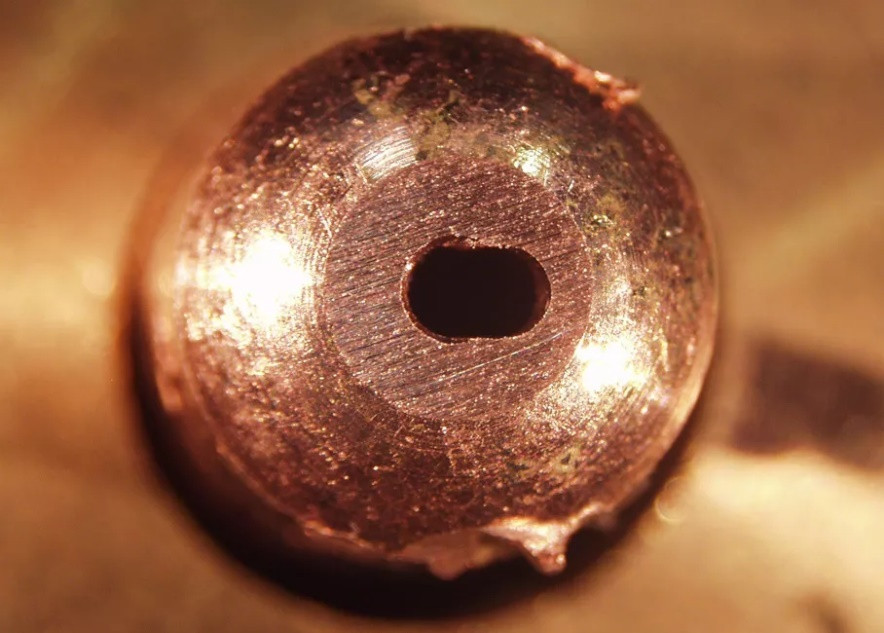

Obrázok 2

Burnback (zaseknutý drôt) je jedným z najbežnejších spôsobov zlyhania kontaktných hrotov. Je výrazne ovplyvnený vnútorným priemerom (ID) kontaktného hrotu.

Naopak, kontaktné hroty s ID, ktoré je príliš veľké pre priemer drôtu, môžu umožniť, aby sa drôt pri prechode pohyboval. Toto putovanie vedie k zlej stabilite oblúka, silnému rozstreku, neúplnému taveniu a nesprávnemu vyrovnaniu zvaru v spoji. Tieto javy sú obzvlášť významné pri agresívnom pulznom zváraní; miera kľúčovej dierky (obrázok 3) (miera opotrebovania) príliš veľkého kontaktného hrotu môže byť dvojnásobná v porovnaní s poddimenzovaným kontaktným hrotom.

Ďalšie úvahy

Pred výberom veľkosti kontaktného hrotu pre danú úlohu je dôležité plne porozumieť procesu zvárania. Majte na pamäti, že treťou funkciou kontaktného hrotu je pôsobiť ako poistka zváracieho systému. Akékoľvek problémy v hnacom ústrojenstve zváracej slučky sú (a mali by byť) najskôr zobrazené ako porucha kontaktného hrotu. Ak kontaktný hrot zlyhá inak alebo predčasne v jednej bunke v porovnaní so zvyškom rastliny, táto bunka pravdepodobne potrebuje jemné doladenie.

Je tiež dobré posúdiť toleranciu vašej operácie voči riziku; teda koľko to stojí, keď kontaktný tip zlyhá. Napríklad v poloautomatickej aplikácii je pravdepodobné, že operátor zvárania môže rýchlo identifikovať akékoľvek problémy a ekonomicky nahradiť chybný kontaktný hrot. Náklady na neočakávané zlyhanie kontaktného hrotu pri robotizovanej zváracej operácii sú však oveľa vyššie ako pri ručnom zváraní. V tomto prípade potrebujete kontaktné tipy, ktoré spoľahlivo fungujú počas obdobia medzi naplánovanými zmenami kontaktných tipov, napríklad jedna zmena. Zvyčajne platí, že pri väčšine robotických zváracích operácií je konzistencia kvality poskytovaná kontaktnou špičkou dôležitejšia ako jej životnosť.

Majte na pamäti, že toto sú len všeobecné pravidlá pre výber veľkosti kontaktného hrotu. Na určenie správnej veľkosti je dôležité skontrolovať chybné kontaktné hroty v závode. Ak väčšina chybných kontaktných hrotov má vo vnútri zaseknutý drôt, ID kontaktného hrotu je príliš malé.

Ak väčšina zlyhaných kontaktných hrotov neobsahuje drôty, ale bol pozorovaný hrubý oblúk a zlá kvalita zvaru, môže byť výhodné zvoliť poddimenzované kontaktné hroty.

Obrázok 3

Nadmerná kľúčová dierka je tiež jedným z najbežnejších spôsobov zlyhania kontaktných hrotov. Je tiež výrazne ovplyvnený vnútorným priemerom (ID) kontaktného hrotu.

Čas odoslania: Jan-02-2023