Proces zvárania s úzkymi medzerami patrí k procesu zvárania hlbokých a úzkych drážok hrubých obrobkov. Vo všeobecnosti môže pomer hĺbky k šírke drážky dosiahnuť 10-15. Keď sa používa proces zvárania pod tavivom, vzniká problém odstraňovania trosky a odstraňovania škrupiny trosky každého zvaru. Vo všeobecných procesoch zvárania pod tavivom sa predpokladá, že škrupina trosky môže automaticky odpadávať. Ak škrupina trosky nemôže automaticky spadnúť, bude veľmi ťažké ručne odstrániť škrupinu trosky pre hlbokú a úzku drážku so šírkou len 20-30 mm. Z tohto dôvodu z praxe metód procesu zvárania pod tavivom ľudia preskúmali metódu procesu zvárania pod tavivom s úzkymi medzerami, pri ktorej môže škrupina trosky automaticky odpadávať – proces zvárania pod tavivom s úzkou medzerou.

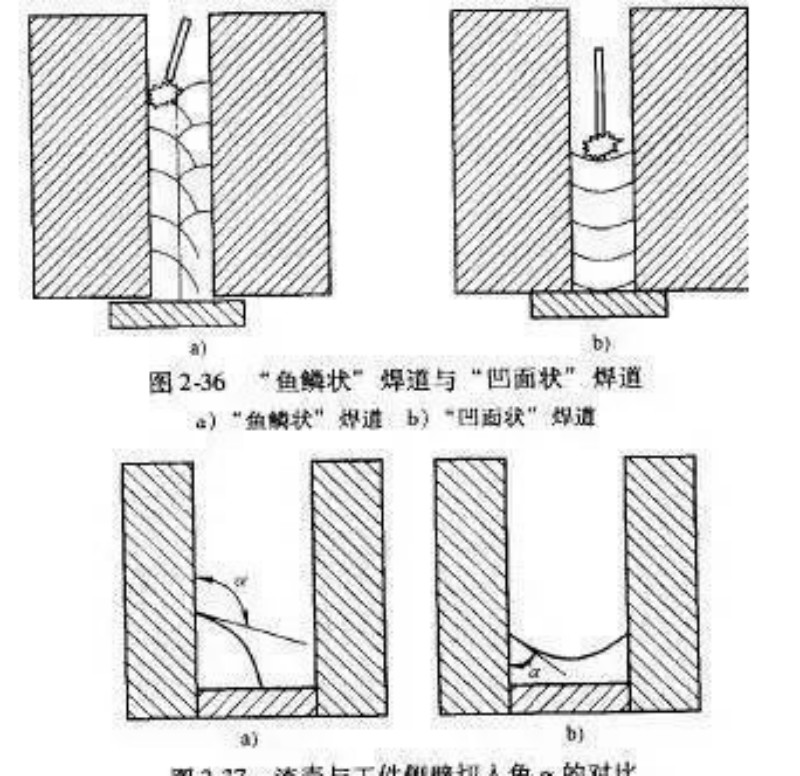

Rozdiel medzi týmto „rybím šupinovým“ zvarom a „konkávnym“ zvarom (obrázok 2-36) je v tom, že škrupina trosky má rôzne povrchové napätie v dôsledku rôznych uhlov rezu medzi škrupinou trosky a bočnou stenou obrobku (obrázok 2 -37). Povrchové napätie zvaru „rybie šupiny“ môže spôsobiť, že škrupina trosky automaticky odpadne; zatiaľ čo povrchové napätie „konkávneho“ zvaru spôsobuje, že škrupina trosky pevne priľne k bočnej stene obrobku. Na základe vyššie uvedených dôvodov by proces zvárania pod tavivom v úzkej medzere nemal používať „konkávny“ zvar, ale musí používať zvar „rybia šupina“.

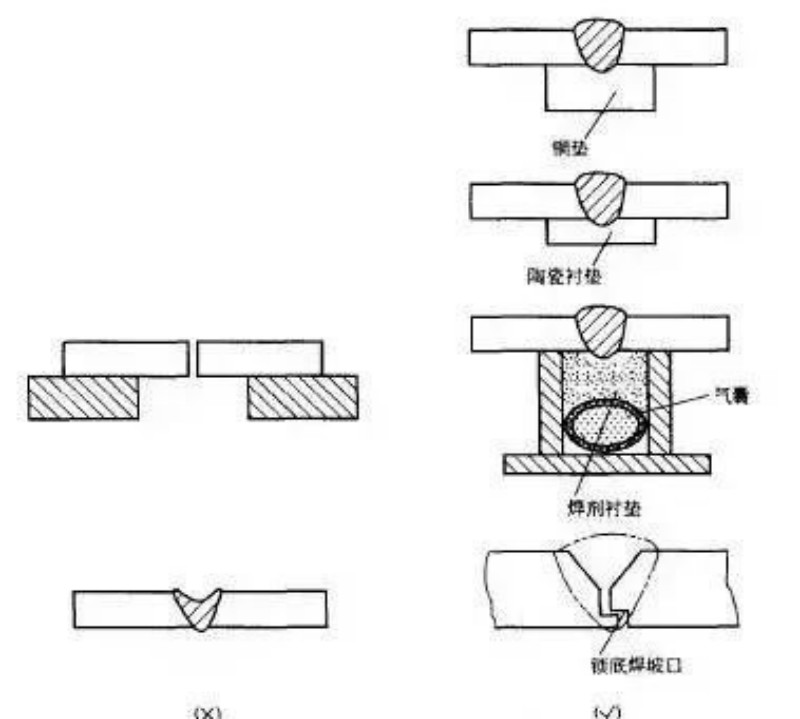

Zváranie pod tavivom dokáže naraz preniknúť do obrobkov s hrúbkou menšou ako 20 mm. Kvôli veľkému roztavenému bazénu, aby sa dosiahol účel tvarovania jedným ťahom, musí sa použiť vložka s núteným tvarovaním, aby sa umožnilo chladenie a stuhnutie roztavenej nádrže na vložke, inak sa obrobok ľahko prepáli. Hĺbka prieniku pri závesnom zváraní by vo všeobecnosti nemala presiahnuť 2/3 hrúbky plechu. Na jednostranné zváranie a obojstranné tvarovacie zvary možno použiť nasledujúce procesné metódy (obrázok 2-35):

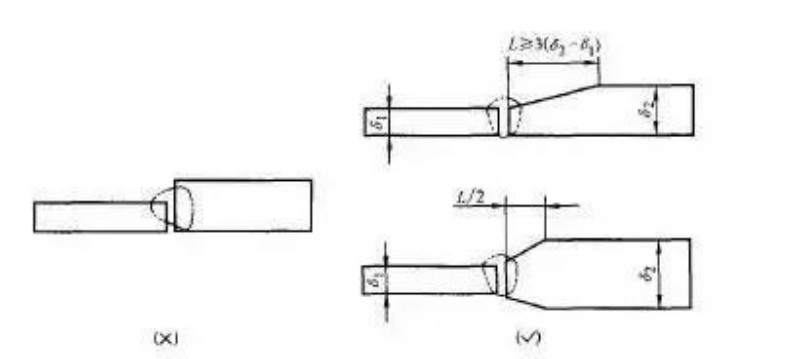

1) Zváranie na medenej podložke. 2) Zváranie na dočasnej keramickej podložke. 3) Zváranie na tavivovej podložke. 4) Zváranie na permanentnej podložke alebo spodné zváranie zámkom. Pre ložný spoj natupo zváraných oceľových plechov rôznych hrúbok, ak odchýlka hrúbky dvoch plechov presahuje rozsah uvedený v norme, veľkosť drážky sa volí podľa hrúbky hrubého plechu, prípadne hrúbky plechu. je z jednej alebo oboch strán stenčený na rovnakú hrúbku ako tenká doska. To môže zabrániť koncentrácii napätia spôsobenej náhlymi zmenami v priereze v mieste zvárania na tupo.

1) Prípustný rozdiel hrúbok rôznych hrúbok plechov je uvedený v tabuľke 2-1.

2) Dĺžka riedenia. Pri riedení na jednej strane je dĺžka 1/2 dĺžky pri stenčovaní na jednej strane, ako je znázornené na obrázku Dĺžka riedenia L}3 (s2一s}); pri riedení na oboch stranách je riedenie 2-34.

Pri zváraní tupých spojov dosiek rovnakej hrúbky by zvárací drôt mal byť v stredovej línii zvaru. Ak zvárací drôt nie je vycentrovaný, môže spôsobiť chyby, ako je neúplný prienik a presadenie zvaru. Pri zváraní tupých spojov dosiek s nerovnakou hrúbkou by mal byť zvárací drôt predpätý smerom k hrubej doske tak, aby jeho rýchlosť tavenia bola rovnaká ako rýchlosť tavenia tenkej dosky, aby bol zvar správne vytvorený. Obrázok 2-31 zobrazuje odsadenie zváracieho drôtu pre tupé spoje.

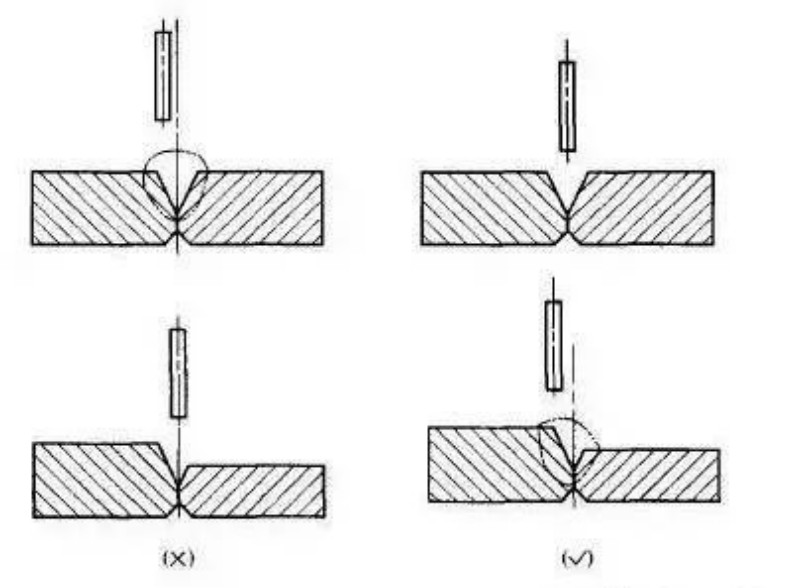

Smer a veľkosť sklonu zváracieho drôtu sú rôzne a tiež sa líši „sila fúkania oblúka“ a tepelný účinok oblúka na roztavený kúpeľ, čo má rôzne účinky na tvorbu zvaru. V praxi zvárania možno šírku zvaru, exploráciu taveniny a koeficient tvorby zvaru upraviť zmenou smeru a veľkosti sklonu zváracieho drôtu. Malo by sa však zabrániť tomu, aby sklon zváracieho drôtu bol príliš veľký, inak by došlo k zlej tvorbe zvaru. Vplyv smeru a veľkosti sklonu zváracieho drôtu na tvorbu zvaru je znázornený na obrázku 2-30.

Zváracie zariadenia Xinfa sa vyznačujú vysokou kvalitou a nízkou cenou. Podrobnosti nájdete na stránke:Výrobcovia zvárania a rezania – továreň na zváranie a rezanie v Číne a dodávatelia (xinfatools.com)

Zväčšenie dĺžky predĺženia zváracieho drôtu za podmienky konštantného zváracieho prúdu môže zvýšiť rýchlosť odkladania zváracieho drôtu o 25 % až 50 %, ale keď je napätie oblúka nízke, hĺbka prieniku a šírka zvaru sa zníži. Tvar zvaru zváraného zváracím drôtom so zväčšenou dĺžkou predĺženia je úplne odlišný od tvaru zvaru zváraného zváracím drôtom s normálnou dĺžkou predĺženia. Preto, keď je potrebná väčšia hĺbka prieniku, nie je vhodné zväčšovať predlžovaciu dĺžku zváracieho drôtu. Keď sa dĺžka predĺženia zváracieho drôtu zväčší, aby sa zvýšila rýchlosť ukladania zváracieho drôtu, malo by sa súčasne zvýšiť napätie oblúka, aby sa udržala primeraná dĺžka oblúka.

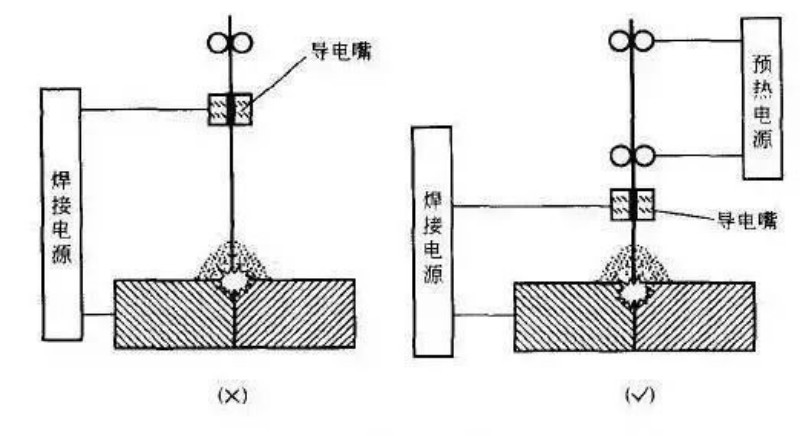

Zváranie pod tavivom s funkciou predhrievania zváracieho drôtu môže zvýšiť rýchlosť tavenia zváracieho drôtu a množstvo usadzovania zváracieho drôtu bez zvýšenia tepelného príkonu základného materiálu, čím sa dosiahne účel zlepšenia účinnosti zvárania. Dĺžka predĺženia zváracieho drôtu a predhriatie zváracieho drôtu sú znázornené na obrázku 2-29.

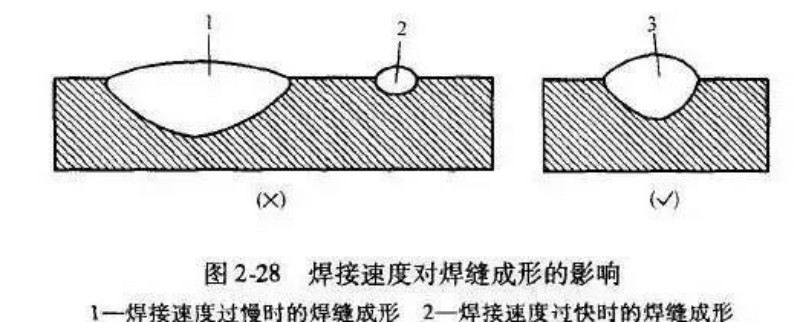

Za určitých podmienok výkonu oblúka zmeny rýchlosti zvárania menia tepelný príkon zvaru, čím sa mení hĺbka a šírka zvaru. Pri vysokej rýchlosti zvárania sa v dôsledku nedostatočného ohrevu zvaru oblúkom výrazne zníži hĺbka a šírka zvaru, zníži sa tavný pomer a vo vážnych prípadoch sa spôsobia chyby ako podrezanie, neúplný prienik a pórovitosť. Preto pri zvyšovaní rýchlosti zvárania treba zvýšiť výkon oblúka, aby bola hĺbka a šírka zvaru konštantná. Obrázok 2-28 ukazuje vplyv rýchlosti zvárania na tvorbu zvaru.

Počas zvárania pod tavivom sa napätie oblúka určuje podľa veľkosti zváracieho prúdu, to znamená, že pri určitom zváracom prúde by mala byť dĺžka oblúka konštantná, aby sa zabezpečilo, že oblúk stabilne „horí“ a zvar sa vytvorí primerane. . Nasledujúce situácie by sa však mali riešiť inak:

1) Keď je povrchový zvar viacvrstvového zvaru zle zostavený alebo je koreňová medzera tupého zvaru príliš veľká, napätie oblúka by nemalo byť príliš malé. 2) Zvary s hlbokými drážkami by sa nemali zvárať vyšším napätím oblúka. Vytvorenie zvaru špeciálnych častí zodpovedajúcich rôznym napätiam oblúka je znázornené na obrázku 2-27.

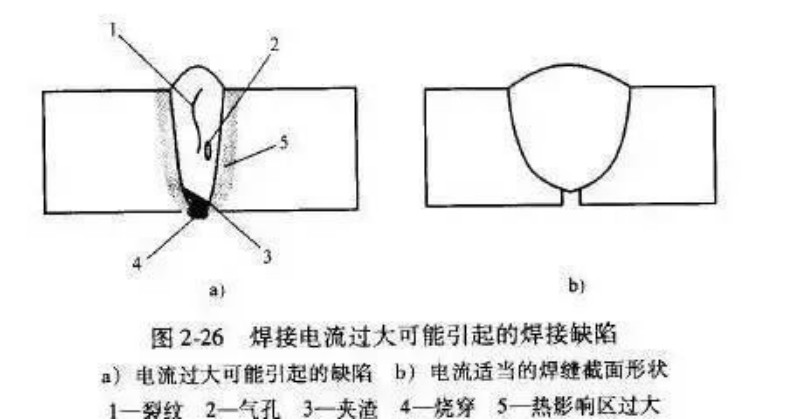

Za určitých podmienok môže zmena zváracieho prúdu zmeniť rýchlosť tavenia zváracieho drôtu a hĺbku prieniku zvaru. Avšak nadmerné zvýšenie zváracieho prúdu nevyhnutne povedie k nadmernej výške zvaru a nadmernej hĺbke prieniku zvaru, čo vedie k zhoršeniu tvorby zvaru. Táto nadmerná tvorba zvaru zároveň zhoršuje zmršťovanie zvaru, čím spôsobuje defekty, ako sú praskliny pri zváraní, póry, troskové inklúzie, ako aj nadmerne tepelne ovplyvnené zóny a nadmerná deformácia zvárania. Preto sa pri zvyšovaní zváracieho prúdu musí primerane zvýšiť napätie oblúka, aby sa zabezpečil vhodný tvar zvaru. Chyby zvárania, ktoré môžu byť spôsobené nadmerným zváracím prúdom, sú znázornené na obrázku 2-26.

Čas odoslania: 29. septembra 2024