V mnohých prípadoch môže byť spotrebný materiál pre MIG pištoľ dodatočným nápadom v procese zvárania, pretože pozornosť operátorov zvárania, dozoru a ďalších osôb, ktoré sa podieľajú na prevádzke, prevládajú v súvislosti so zariadením, pracovným postupom, dizajnom dielov a ďalšími. Napriek tomu tieto komponenty – najmä kontaktné hroty – môžu mať významný vplyv na výkon zvárania.

V procese zvárania MIG je kontaktná špička zodpovedná za prenos zváracieho prúdu na drôt pri jeho prechode cez otvor, čím vzniká oblúk. V optimálnom prípade by mal drôt prechádzať s minimálnym odporom pri zachovaní elektrického kontaktu. Rovnako dôležitá je aj poloha kontaktného hrotu v dýze, označovaná ako vybranie kontaktného hrotu. Môže ovplyvniť kvalitu, produktivitu a náklady pri zváraní. Môže tiež ovplyvniť množstvo času stráveného vykonávaním činností bez pridanej hodnoty, ako je brúsenie alebo otryskávanie dielov, ktoré neprispievajú k celkovej priepustnosti alebo ziskovosti prevádzky.

Správne zahĺbenie kontaktného hrotu sa líši v závislosti od použitia. Pretože menšie vyčnievanie drôtu zvyčajne vedie k stabilnejšiemu oblúku a lepšej penetrácii nízkeho napätia, najlepšia dĺžka vyčnievania drôtu je vo všeobecnosti najkratšia prípustná pre danú aplikáciu.

Vplyv na kvalitu zvaru

Zahĺbenie kontaktného hrotu ovplyvňuje množstvo faktorov, ktoré zase môžu ovplyvniť kvalitu zvaru. Napríklad výčnelok alebo predĺženie elektródy (dĺžka drôtu medzi koncom kontaktného hrotu a pracovným povrchom) sa líši podľa zahĺbenia kontaktného hrotu – konkrétne, čím väčšie je zahĺbenie kontaktného hrotu, tým dlhší je výstupok drôtu. Keď sa výsuv drôtu zvyšuje, napätie sa zvyšuje a prúd klesá. Keď k tomu dôjde, oblúk sa môže destabilizovať, čo spôsobí nadmerné rozstrekovanie, blúdenie oblúka, slabú reguláciu tepla na tenkých kovoch a nižšiu rýchlosť pohybu.

Zahĺbenie kontaktného hrotu tiež ovplyvňuje sálavé teplo zo zváracieho oblúka. Nárast tepla vedie k zvýšeniu elektrického odporu v prednom spotrebnom materiáli, čo znižuje schopnosť kontaktného hrotu prenášať prúd pozdĺž drôtu. Táto slabá vodivosť môže spôsobiť nedostatočnú penetráciu, rozstrekovanie a iné problémy, ktoré by mohli viesť k neprijateľnému zvaru alebo k prepracovaniu.

Tiež príliš veľa tepla vo všeobecnosti znižuje životnosť kontaktného hrotu. Výsledkom sú vyššie celkové náklady na spotrebný materiál a dlhšie prestoje pri výmene kontaktného hrotu. Pretože práca je takmer vždy najvyššou cenou pri zváracej operácii, tieto prestoje môžu viesť k zbytočnému zvýšeniu výrobných nákladov.

Ďalším dôležitým faktorom ovplyvneným zahĺbením kontaktného hrotu je pokrytie ochranným plynom. Keď vybranie kontaktného hrotu umiestni dýzu ďalej od oblúka a zvarovej kaluže, oblasť zvárania je citlivejšia na prúdenie vzduchu, ktoré môže narušiť alebo vytlačiť ochranný plyn. Zlé pokrytie ochranným plynom vedie k pórovitosti, rozstreku a nedostatočnému prieniku.

Pre všetky tieto dôvody je dôležité použiť správnu kontaktnú drážku pre danú aplikáciu. Nasledujú niektoré odporúčania.

Obrázok 1: Správne zahĺbenie kontaktného hrotu sa líši v závislosti od aplikácie. Vždy si preštudujte odporúčania výrobcu, aby ste určili správne zahĺbenie kontaktného hrotu pre danú úlohu.

Typy zahĺbenia kontaktného hrotu

Difúzor, hrot a tryska sú tri primárne časti, ktoré tvoria spotrebný materiál pre pištole MIG. Difúzor sa pripája priamo na hrdlo pištole a vedie prúd cez kontaktný hrot a smeruje plyn do trysky. Špička sa spája s difúzorom a prenáša prúd na drôt, ktorý ho vedie cez trysku a do zvarovej kaluže. Tryska sa pripája k difúzoru a slúži na to, aby sa ochranný plyn koncentroval na zvárací oblúk a kaluž. Každý komponent hrá rozhodujúcu úlohu v celkovej kvalite zvaru.

So spotrebným materiálom pre pištole MIG sú k dispozícii dva typy zahĺbenia kontaktného hrotu: pevné alebo nastaviteľné. Pretože nastaviteľné zahĺbenie kontaktného hrotu môže byť zmenené na rôzne rozsahy hĺbky a predĺženia, majú tú výhodu, že dokážu splniť požiadavky na zahĺbenie rôznych aplikácií a procesov. Zvyšujú však aj možnosť ľudskej chyby, pretože operátori zvárania ich nastavujú manévrovaním polohy dýzy alebo pomocou uzamykacieho mechanizmu, ktorý zaisťuje kontaktný hrot v danom vybraní.

Aby sa predišlo odchýlkam, niektoré spoločnosti uprednostňujú hroty s pevným zahĺbením ako spôsob, ako zabezpečiť rovnomernosť zvaru a dosiahnuť konzistentné výsledky od jedného operátora k druhému. Špičky s pevným zahĺbením sú bežné v automatizovaných zváracích aplikáciách, kde je rozhodujúce konzistentné umiestnenie špičky.

Rôzni výrobcovia vyrábajú spotrebný materiál na prispôsobenie sa rôznym hĺbkam vybrania kontaktného hrotu, ktoré sa zvyčajne pohybujú od 1⁄4-palcového vybrania po 1⁄8-palcové predĺženie.

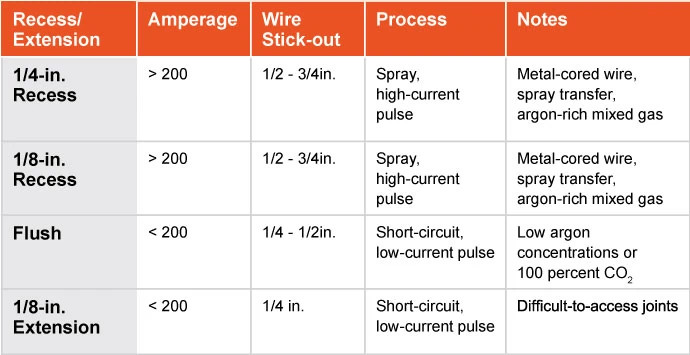

Určenie správneho vybrania

Správne zahĺbenie kontaktného hrotu sa líši v závislosti od použitia. Dobré pravidlo, ktoré je potrebné zvážiť, je vo väčšine podmienok, keďže so zvyšujúcim sa prúdom by sa mala zväčšovať aj priehlbina. Tiež preto, že menšie vyčnievanie drôtu zvyčajne vedie k stabilnejšiemu oblúku a lepšej penetrácii nízkeho napätia, najlepšia dĺžka vyčnievania drôtu je vo všeobecnosti najkratšia prípustná pre danú aplikáciu. Nižšie uvádzame niekoľko pokynov. Ďalšie poznámky nájdete na obrázku 1.

1. Pre pulzné zváranie, procesy prenosu rozprašovaním a iné aplikácie nad 200 ampérov sa odporúča zahĺbenie kontaktného hrotu 1/8 palca alebo 1/4 palca.

2. Pri aplikáciách s vyššími prúdmi, ako sú tie, ktoré spájajú hrubé kovy s drôtom s veľkým priemerom alebo drôtom s kovovým jadrom pomocou procesu sprejového prenosu, môže zapustený kontaktný hrot tiež pomôcť udržať kontaktný hrot mimo dosahu vysokej teploty oblúka. Použitie dlhšieho výsuvu drôtu pri týchto procesoch pomáha znižovať výskyt spätného horenia (keď sa drôt roztaví a prichytí o kontaktný hrot) a rozstreku, čo pomáha predĺžiť životnosť kontaktného hrotu a znížiť náklady na spotrebný materiál.

3. Pri použití procesu prenosu nakrátko alebo nízkoprúdového pulzného zvárania sa všeobecne odporúča zarovnaný kontaktný hrot s výčnelkom drôtu približne 1⁄4 palca. Relatívne krátka dĺžka výčnelku umožňuje skratový prenos na zvárané tenké materiály bez rizika prepálenia alebo deformácie a s nízkym rozstrekom.

4. Predĺžené kontaktné hroty sú zvyčajne vyhradené pre veľmi obmedzený počet skratových aplikácií s ťažko dostupnými konfiguráciami spojov, ako sú hlboké a úzke spoje s V-drážkou pri zváraní rúr.

Tieto úvahy môžu pomôcť pri výbere, ale vždy si preštudujte odporúčania výrobcu, aby ste určili správne zahĺbenie kontaktného hrotu pre danú prácu. Pamätajte, že správna poloha môže znížiť možnosť nadmerného rozstreku, pórovitosti, nedostatočného prieniku, prepálenia alebo deformácie na tenších materiáloch a podobne. Navyše, keď spoločnosť rozpozná zahĺbenie kontaktného hrotu ako vinníka takýchto problémov, môže to pomôcť eliminovať časovo náročné a nákladné odstraňovanie problémov alebo činnosti po zváraní, ako je prepracovanie.

Ďalšie informácie: Vyberte kvalitné tipy

Pretože kontaktné hroty sú dôležitým faktorom pri dokončovaní kvalitných zvarov a znižovaní prestojov, je dôležité vybrať vysokokvalitné kontaktné hroty. Aj keď tieto produkty môžu stáť o niečo viac ako produkty nižšej kvality, ponúkajú dlhodobú hodnotu predĺžením životnosti a skrátením prestojov pri výmene. Okrem toho môžu byť kontaktné hroty vyššej kvality vyrobené z vylepšených zliatin medi a sú zvyčajne opracované na prísnejšie mechanické tolerancie, čím sa vytvorí lepšie tepelné a elektrické spojenie, aby sa minimalizovalo hromadenie tepla a elektrický odpor. Spotrebný materiál vyššej kvality má zvyčajne hladší stredový otvor, čo má za následok menšie trenie pri prechode drôtu. To znamená konzistentné podávanie drôtu s menším odporom a menším počtom potenciálnych problémov s kvalitou. Kvalitnejšie kontaktné hroty môžu tiež pomôcť minimalizovať popáleniny a pomôcť zabrániť nepravidelnému oblúku spôsobenému nekonzistentnou elektrickou vodivosťou.

Čas odoslania: Jan-01-2023